能率補正機能付きスピーカー切替器を音工房Z さんとソフィソナント・オーディオから販売することになりました。12月 から販売開始の予定です。経緯は以下の通りです。

音工房Zさんで私どもの切替器を使っていただいています。能率を補正する機能が音工房Zさんのスピーカー開発の工程にマッチして使っていただくことになりました。今は音工房Zさんにとって必要不可欠な装置だと評価していただいています。

また音工房Zさんが所有されているA社のプリアンプとSSP-01の間に音質の差がほとんど無いのでSSP-01を主なプリアンプとして使用されているとのことです。

音工房Zさんの試聴会やメルマガなどで切替器を知った方々から当方に引き合いがあり切替器を購入していただきました。

そのおかげもあり昨年、切替器が完売しました。その後、再製造するつもりはありませんでした。一部の部品のディスコンにより基板の設計変更が必要な上、部品の価格が非常に上昇したので(日本は安倍政権の公約であったデフレ脱却がいまだにできませんが、世界はしっかりインフレ状態だとわかります)これ以上の販売は困難だと考えました。

そんな折、音工房Zさんのメルマガに「切替器の能率補正の最小単位が1dBなのでスピーカーの音圧レベルを完全に合わせられない。もっと細かく補正できれば、、」という趣旨の記述がありました。商品の満足度がいまいちだと思う反省と、音工房Zさんの紹介で切替器が販売できたことのお礼の意味で0.5dBステップで能率補正ができるファームウェアへの改造の提案を行いました。現在音工房Zさん向けカスタムの0.5dB改造品を使用していただいています。

音工房Zさんと0.5dBステップの改造について打ち合わせをした際、音工房Zさんから切替器を販売したいとのオファーをいただきました。前述のように再製造の予定はありませんでしたが検討をしてみました。設計変更が必要なうえ、部品コストが上がるので製品価格が上昇します。それでも代替品を使って製造が可能との結論を得ました。これらの情報を音工房Zさんにお伝えして相談した結果再製造することに決めました。

現在製造に向けて準備中です。どのみち基板変更が必要なので特性改善を行います。外観は従来品と全く同じですが中身は違います。したがって再発売する製品は能率補正機能付きスピーカー切替器Ver.2とします。

変更内容を説明します。

SSP-01:

信号経路の抵抗を高音質品に変更し音質と特性の向上を行います。従来品の音質も他社のプリアンプと比べてひけをとりませんが、もう一段音質の向上を目指します。

SSU-01:

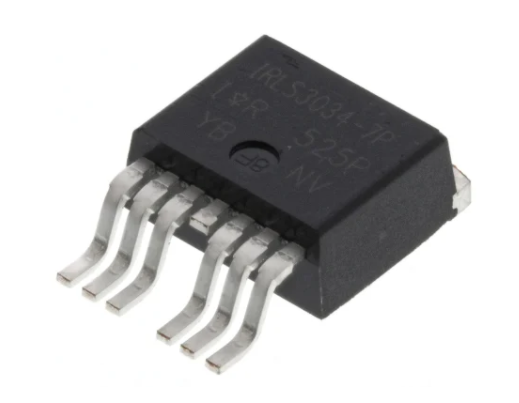

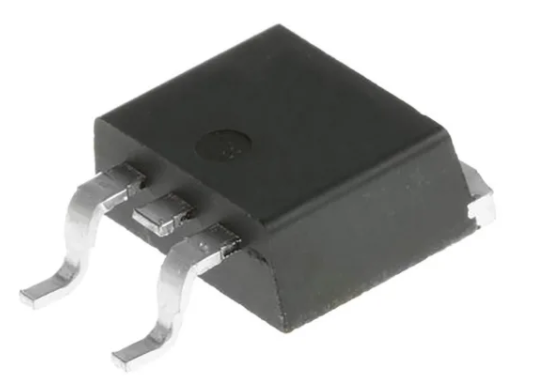

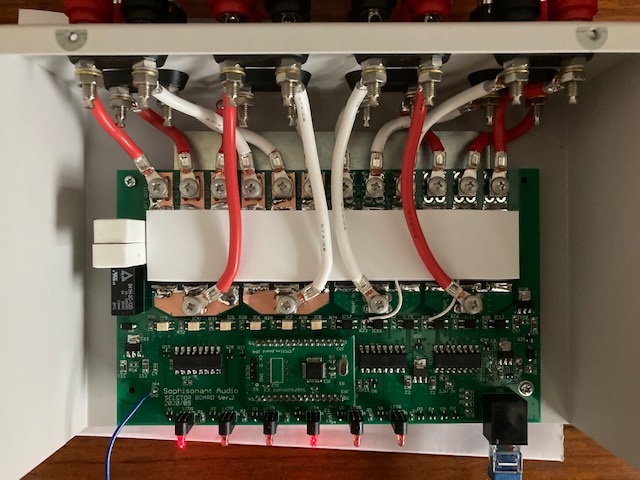

従来品よりオン抵抗の低いスイッチ素子の採用、基板のレイアウトの最適化、配線材の見直しなどにより切替器のオン抵抗を低下させます。現行品のオン抵抗は12mΩtypですが10mΩ以下に減らします。

現在でもスピーカーケーブル、スピーカーの内部配線、コネクタの接触抵抗などの抵抗値の合計に比べると切替器のオン抵抗は誤差範囲かもしれません。しかし抵抗値を下げることにより切替器を挿入する影響が確実に減ります。切替器の存在が消えてトランスペアレントな状態に近づきます。

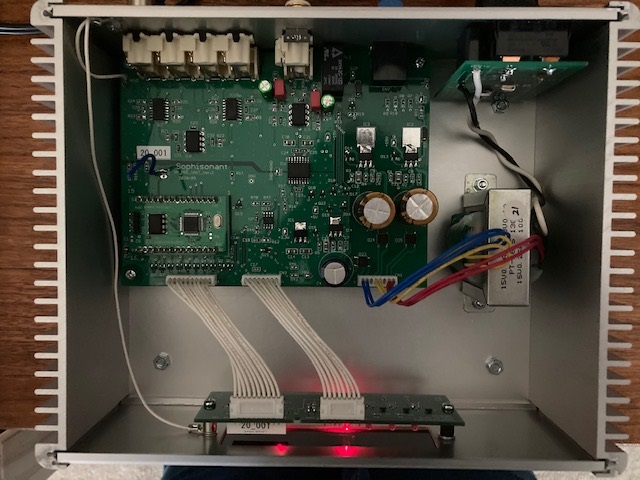

SSP-01、SSP-1とも回路の変更は多くありません。しかしSSU-01の基板のレイアウトが大きく変わります。いきなり製品を量産するのはリスクがあるので試作品を作りました。

SSP-01 基板の変更はほとんどありませんが、信頼性と作業性の向上を図りました。 SSU-01 基板レイアウトを大きく変更しました。基板と端子間の配線も見直しました。 特性を測定した結果、設計目標を達成できそうです。評価した台数が少ないので量産品のデータを測定して仕様を決定する予定です。

肝心の音質ですが、一聴して音の鮮度・生々しさが向上しました。音質向上の要因がSSP-01とSSU-01のどちらにあるのかまだ確認できていません。また試作品を数日間使用した後では音の印象が少し変化して現行品との差が少なくなったようです。今は量産の準備が忙しくてじっくり音質を評価できませんが、少なくとも切替器Ver.2は現行品より音質が良くなっていると思います。

このように切替器Ver.2の製造に注力しています。パワーアンプの開発は中断しています。パワーアンプの仕様を根本から見直せという悪魔のささやきが最近聞こえてきます。実際、パワーアンプの仕様は技術的に非常に背伸びしたものです。またロジスティック的にも問題があります。試作品の動作確認をするためだけで非常に大きなスペースを占有します。もし量産するとしたら、我が家はどうなってしまうのか??切替器Ver.2の量産出荷ができたらしっかり考えてみたいと思います。

なお、MJ誌11月号で音工房Zさんが紹介されています。